Làm thế nào để các công nghệ cảm biến tích hợp trong vòng bi vòng xoay cho phép bảo trì dự đoán và giảm thời gian chết?

2024.11.27

2024.11.27

Tin tức trong ngành

Tin tức trong ngành

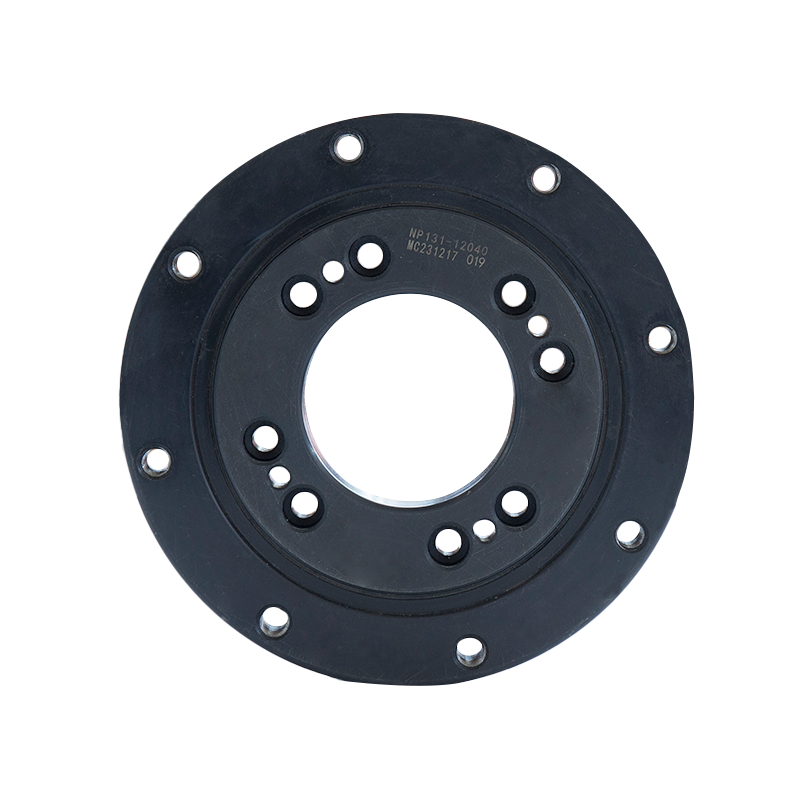

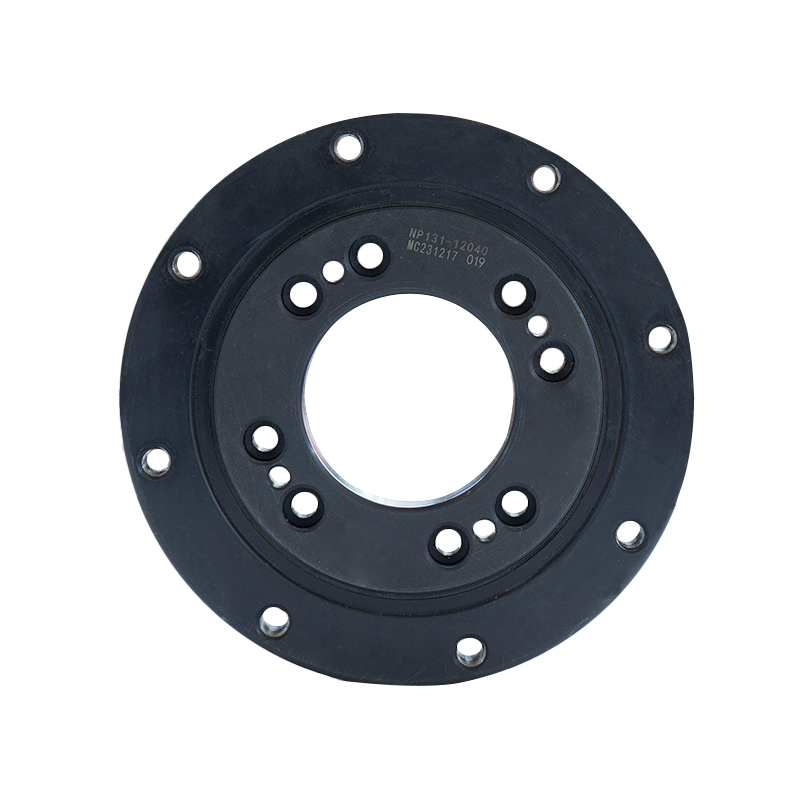

Các công nghệ cảm biến tích hợp trong vòng bi vòng xoay cho phép bảo trì dự đoán và giảm thời gian chết bằng cách cung cấp dữ liệu thời gian thực về điều kiện, tải và hiệu suất của ổ trục. Thông tin này cho phép các nhà khai thác giải quyết các vấn đề tiềm ẩn trước khi họ leo thang vào các thất bại, cải thiện độ tin cậy và kéo dài tuổi thọ của thiết bị. Ở đây, cách thức các hệ thống này hoạt động và tác động của chúng:

Cách thức công nghệ cảm biến hoạt động trong Vòng bi vòng xoay

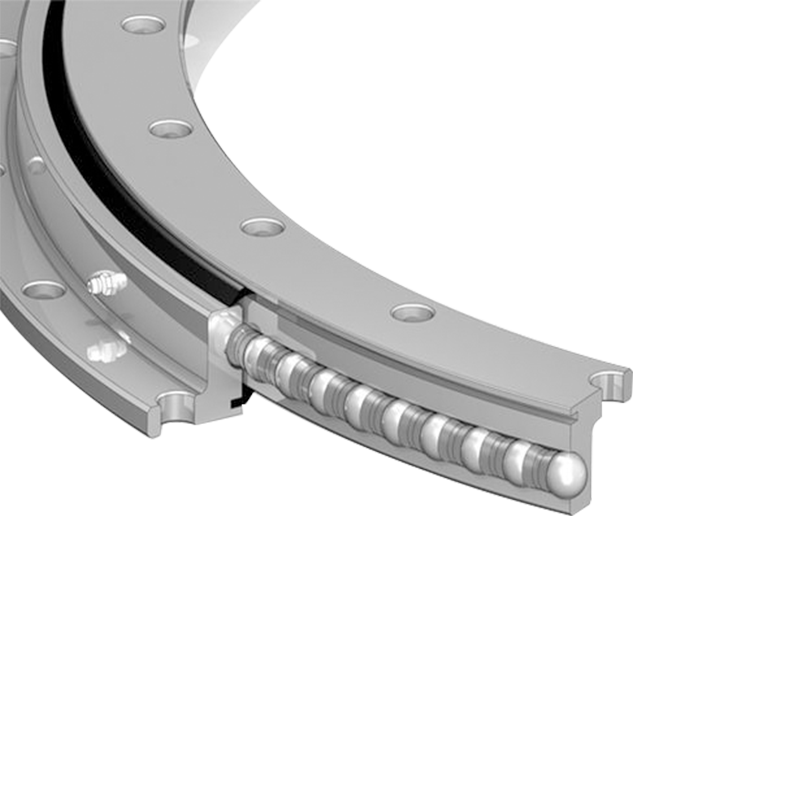

Các cảm biến nhúng: Các cảm biến được tích hợp trực tiếp vào cấu trúc ổ trục, chẳng hạn như trong các đường đua hoặc các phần tử gần, để theo dõi liên tục các tham số quan trọng.

Các tham số chính được theo dõi:

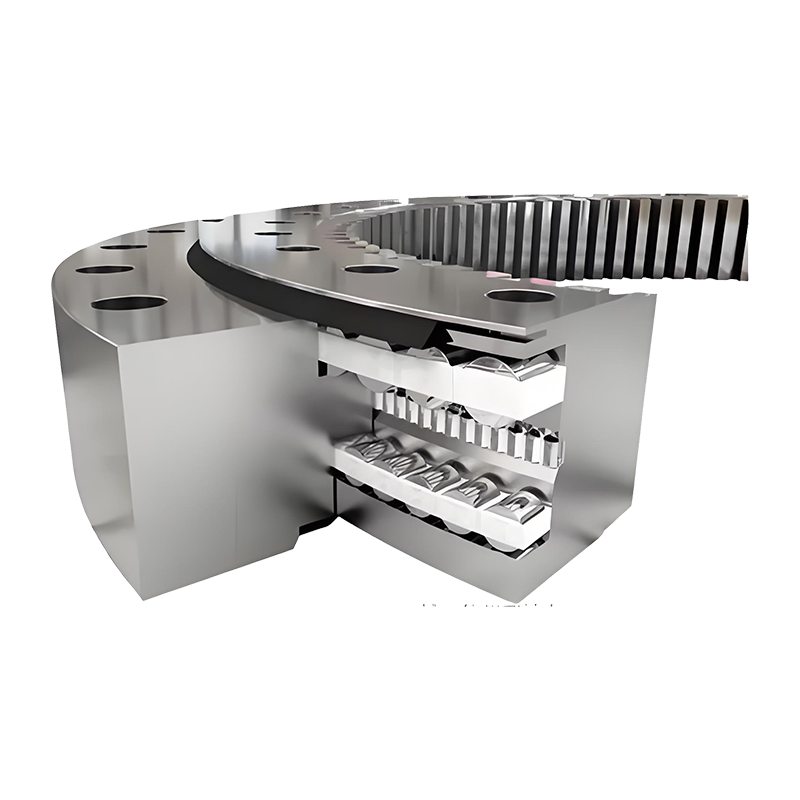

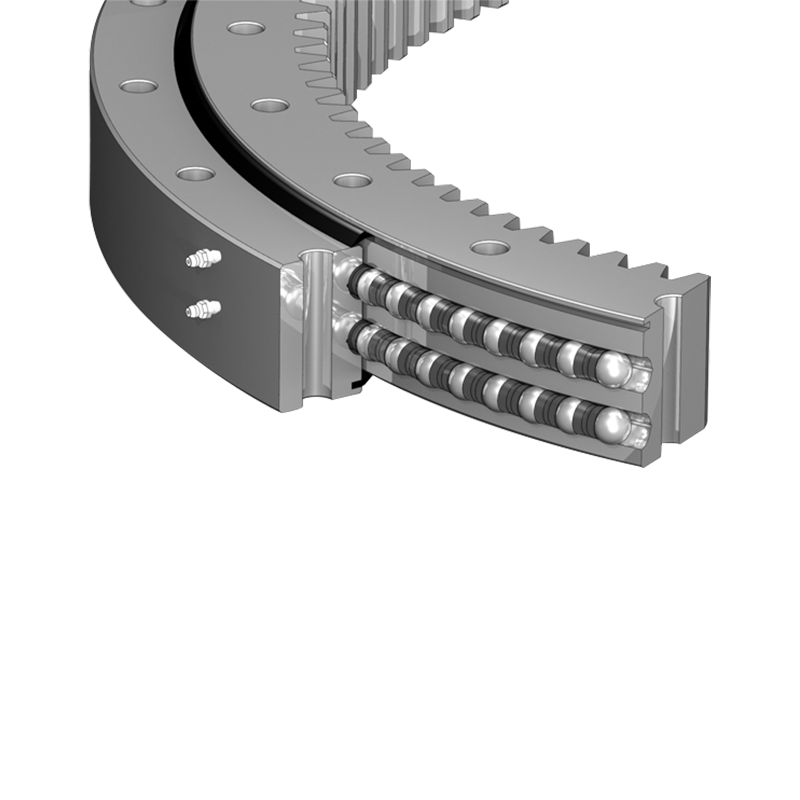

Mức độ rung: Rung cao có thể chỉ ra sự sai lệch, hao mòn hoặc thiệt hại cho các yếu tố lăn hoặc mương.

Nhiệt độ: Nhiệt độ tăng cao cho thấy các vấn đề như bôi trơn không đủ, ma sát quá mức hoặc quá nóng các thành phần.

Tải và ứng suất: Đồng hồ đo biến dạng đo tải trục, xuyên tâm và mô men, đảm bảo ổ trục hoạt động trong giới hạn an toàn.

Tình trạng bôi trơn: Cảm biến phát hiện sự suy giảm hoặc ô nhiễm chất bôi trơn, báo hiệu sự cần thiết phải áp dụng lại hoặc thay thế.

Tốc độ quay và góc: Cảm biến vị trí theo dõi xoay vòng và dịch chuyển góc, hữu ích cho các ứng dụng chính xác như robot hoặc cần cẩu.

Giao tiếp dữ liệu: Các cảm biến truyền dữ liệu không dây hoặc thông qua các kết nối có dây đến hệ thống giám sát tập trung hoặc nền tảng đám mây, cho phép truy cập từ xa vào các số liệu hiệu suất.

Phân tích và cảnh báo dữ liệu: Các thuật toán nâng cao phân tích dữ liệu được thu thập để xác định xu hướng, độ lệch hoặc dấu hiệu của sự thất bại tiềm năng. Cảnh báo được tạo ra nếu vượt quá ngưỡng, nhắc nhở hành động phòng ngừa.

Lợi ích của bảo trì dự đoán

Phát hiện lỗi sớm: Bằng cách xác định hao mòn, sai lệch hoặc vấn đề bôi trơn sớm, các nhà khai thác có thể lên lịch sửa chữa hoặc bảo trì trước khi xảy ra thất bại thảm khốc.

Giảm thời gian ngừng hoạt động: Thời gian chết không có kế hoạch được giảm thiểu, vì bảo trì có thể được thực hiện chủ động và trong các khoảng thời gian theo kế hoạch.

Tiết kiệm chi phí: Tránh những thất bại lớn làm giảm chi phí sửa chữa và thay thế. Lịch bảo trì tối ưu hóa cũng chi phí hoạt động thấp hơn.

Tuổi thọ kéo dài: Giám sát tải và bôi trơn đảm bảo ổ trục hoạt động trong điều kiện tối ưu, kéo dài tuổi thọ dịch vụ của nó.

An toàn nâng cao: Giám sát thời gian thực ngăn chặn những thất bại đột ngột có thể dẫn đến tai nạn, đặc biệt là trong các máy móc hạng nặng như cần cẩu hoặc tua-bin gió.

Các ứng dụng của vòng bi xoay tích hợp cảm biến

Thiết bị xây dựng: Máy xúc, cần cẩu và bộ tải được hưởng lợi từ việc theo dõi tải và rung để đảm bảo hoạt động ổn định và hiệu quả.

Tua bin gió: Cảm biến theo dõi điều kiện ổ trục trong thời gian thực để ngăn chặn sự cố tốn kém ở các vị trí xa xôi hoặc ngoài khơi.

Robotics và tự động hóa: Vòng bi chính xác trong robot sử dụng vị trí và cảm biến tải để kiểm soát chuyển động chính xác và độ tin cậy trong các hoạt động tốc độ cao.

Các thiết bị y tế: Máy quét CT và các thiết bị khác dựa vào giám sát nhiệt độ và rung động để xoay phù hợp và chính xác.

Công nghiệp nặng: Vòng bi trong khai thác và nhà máy thép theo dõi căng thẳng và bôi trơn trong điều kiện khắc nghiệt để tối đa hóa năng suất.

Những thách thức và hướng đi trong tương lai

Độ phức tạp tích hợp: Các cảm biến nhúng mà không ảnh hưởng đến các tính chất cơ học của ổ trục đòi hỏi kỹ thuật và thiết kế tiên tiến.

Chi phí: Chi phí ban đầu cao có thể ngăn cản việc áp dụng, mặc dù tiết kiệm từ thời gian chết và sửa chữa thường biện minh cho khoản đầu tư.

Quản lý dữ liệu: Khối lượng lớn dữ liệu yêu cầu lưu trữ, xử lý và giải thích hiệu quả để cung cấp những hiểu biết có thể hành động.

Những đổi mới trong tương lai: Cải thiện thu nhỏ các cảm biến và công nghệ truyền thông tiết kiệm năng lượng sẽ tăng cường tích hợp và hiệu suất.

Phân tích điều khiển AI có thể cung cấp các dự đoán chính xác hơn và phản hồi tự động cho sự bất thường.